1. 温度控制精准:采用先进的温控系统,汽车内饰隔音阻尼片设备如PID智能温控,可精确控制挤出机各段温度以及冷却系统温度,温度波动范围可控制在±2℃以内,确保胶条质量稳定。

2. 节能高效:部分设备自带循环冷却系统,无需接外循环水,实现0水排放,无水污染,且比同类设备节能10%-15%。同时,设备自动化程度高,可实现连续化生产,生产效率高,如一些丁基胶条生产线产能可达300-500公斤/小时,线速度为5-10米/分钟。

3. 产品质量稳定:通过PLC控制系统,可精确控制挤出速度、压力等参数,确保胶条的尺寸精度和表面质量,产品的一致性好,次品率低。

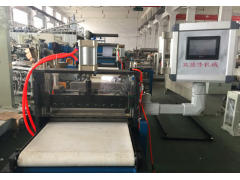

丁基密封条挤出机是用于生产丁基橡胶(或其改性产品)汽车内饰隔音阻尼片设备密封条的专用设备。丁基橡胶以其优异的气密性、水密性、耐老化性和阻尼性能,成为制造高质量密封条的首选材料之一。

一、 丁基密封条挤出机的工作流程

整个生产过程是一个连续的、自动化的流水线作业,主要分为以下几个步骤:

1. 原料准备与喂料

· 原料: 主要使用块状或条状的丁基橡胶生胶。有时会根据配方要求,预先与炭黑、填料、增塑剂、硫化剂等助剂混合混炼成胶料。

· 喂料: 将准备好的丁基胶料通过提升机或人工送入挤出机的喂料斗。汽车内饰隔音阻尼片设备喂料系统需要保持连续、稳定,防止断料或架桥,以确保挤出过程稳定。

2. 加热与塑化

· 胶料进入挤出机的机筒。

· 机筒外部有加热圈(通常分为多个温区),通过电加热的方式对机筒进行加热。

· 在机筒内部,由螺杆的旋转提供强大的剪切力和摩擦力,与外部加热共同作用,使固态的丁基胶料软化、熔融,成为具有流动性的粘稠熔体。这个过程称为“塑化”。

3. 挤压与输送

· 旋转的螺杆不仅起到塑化作用,还作为一支“螺旋输送器”汽车内饰隔音阻尼片设备,将塑化好的胶料向前端(机头方向)连续、稳定地推进。

· 螺杆的设计(如螺距、螺槽深度等)对挤出压力和产量有决定性影响。

4. 成型与挤出

· 这是决定密封条终形状的关键步骤。

· 熔融的胶料被推入机头,并流过具有特定截面形状的口模。

· 口模的型腔形状就是密封条产品的横截面形状。胶料在高压下被迫通过口模,从而形成所需的条状产品。

5. 冷却定型

· 刚从口模挤出的密封条温度很高(通常在100°C以上),形状柔软易变形。

· 它立即进入冷却水槽。在冷却水中,汽车内饰隔音阻尼片设备密封条被冷却固化,永久定型。

· 冷却过程需要严格控制,冷却不足会导致产品变形,冷却过快可能影响内部结构。

汽车阻且片材挤出机 http://www.znskl.com/contents/182/187.html